- 首页

-

品牌介绍

凌科 —— 川乾科技旗下品牌

凌科 —— 川乾科技旗下品牌常州凌科自动化科技有限公司作为一家专业为广大客户提供伺服驱动器、变频器以及各种精密设备维修服务的公司。凌科拥有一支专业的维修工程师团队和技术团队,团队成员平均有着八年以上的从业经验,在各类精密仪器设备维修服务方面有着我们的见解和技术优势。与此同时,凌科自动化在维修检测设备的配置上也非常完善,拥有大批专业的维修检测设备、其中包括专用或者通用变频器维修检测设备。

-

服务项目

全国服务热线手机:139 6112 2002固话:0519-85859182分公司- 北京川乾科技有限公司- 常州凌科自动化科技有限公司- 成都川乾科技有限公司- 重庆川乾科技有限公司- 常州凌肯自动化科技有限公司- 常州凌坤自动化科技有限公司- 常州昆耀自动化科技有限公司

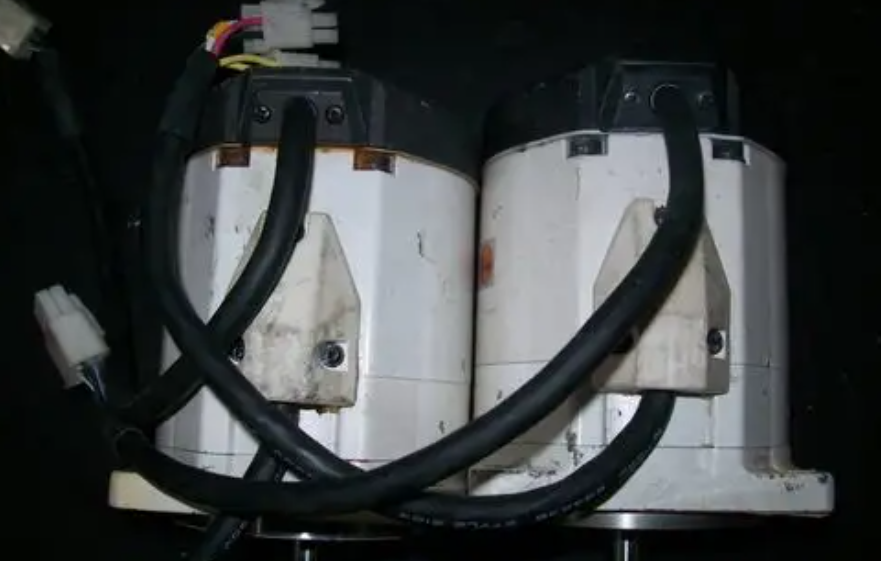

松下Panasonic伺服电机失速故障维修指南

来源:川乾科技2025-04-28 13:10松下Panasonic伺服电机失速故障维修指南:松下Panasonic伺服电机作为工业自动化领域的核心部件,其高精度、高效率的控制性能对生产线的稳定运行至关重要。然而,伺服电机在长期运行过程中难免会出现各种故障,其中失速故障尤为常见且影响严重。我们公司有着丰富的维修伺服电机的经验,如果遇到困难无法处理的故障欢迎来电咨询。

伺服电机失速故障的常见表现与影响

松下Panasonic伺服电机失速故障在工业自动化生产线上是一种较为常见的严重故障,其典型表现包括电机在运行过程中突然失去预定速度、转速波动异常增大甚至完全停止运转。这种故障发生时,电机往往无法响应控制系统的指令,导致精密的位置控制失效,直接影响生产设备的正常运行。

从技术角度分析,伺服电机失速故障可分为瞬时失速和持续失速两种类型。瞬时失速表现为电机速度短暂下降后自动恢复,通常由瞬时电源波动或信号干扰引起;而持续失速则是电机完全失去速度控制能力,需要人工干预才能恢复,这类故障往往与硬件损坏或严重机械问题相关。

在实际生产环境中,操作人员可以通过多种迹象初步判断伺服电机是否发生了失速故障。异常噪音是常见的早期预警信号,当电机发出不同于平常的尖锐啸叫或沉闷摩擦声时,往往预示着潜在的失速风险。控制面板报警是另一明显指标,现代松下伺服系统通常会通过特定的故障代码(如过载错误OL、过热错误OH或伺服报警SR)提示失速相关问题。

电源系统问题导致的失速故障分析与处理

电源系统问题是松下Panasonic伺服电机失速故障中最常见的原因之一,伺服电机对电源质量有着极高要求,任何电源异常都可能导致其性能下降甚至完全失速。电源问题导致的失速通常表现为电机运行不稳定、速度波动大或在负载增加时突然停止。

电压不稳定是电源问题中最主要的故障形式。当输入电压波动超过伺服电机额定电压的±10%时,电机控制性能将显著下降。电压过低会导致电机转矩不足,无法维持设定转速;而电压过高则可能触发驱动器的过压保护,强制电机停机。

电源线路接触不良同样会导致伺服电机失速,这类问题在振动较大的工业环境中尤为常见。接触不良点会产生间歇性电弧,不仅造成电压下降,还可能引入高频干扰。检查时应重点关注电源接线端子是否氧化松动、电缆接头是否完好以及断路器触点是否烧蚀。

电源滤波器失效是另一类容易被忽视的电源问题。伺服系统电源滤波器主要用于抑制电网中的高频噪声和瞬态干扰,当其内部电容老化或电感线圈短路时,滤波效果下降,电网中的干扰信号将直接影响伺服驱动器的正常工作,导致速度控制异常。

针对电源问题导致的失速故障,可采取以下系统化解决方案:

电压稳定措施:安装伺服专用稳压电源或隔离变压器,确保输入电压稳定在额定范围内。对于电压波动特别大的场合,建议考虑在线式UPS不间断电源,既能稳压又能提供短时断电保护。

线路优化方案:更换老化的电源电缆,优先选择截面积足够(通常不低于2.5mm²)的屏蔽电缆。所有电源接头应使用压接端子并施加适当力矩紧固,避免使用绞接方式。在振动环境中,可考虑使用抗震型端子排或添加防松垫片。

滤波器维护策略:定期检查电源滤波器状态,建议每6个月用LCR表测量滤波电容容量和电感值,与初始值对比偏差不应超过20%。对于高频干扰严重的环境,可升级为带有共模扼流圈的三相滤波器,显著提高抗干扰能力。

对于复杂的电源问题,建议采用分阶段排除法:首先断开电机负载,在空载条件下测试电源质量;然后逐步增加负载,观察电源参数变化趋势,这样可以有效区分是电源本身问题还是负载异常导致的电源问题。

驱动器硬件与参数设置问题引发的失速故障

伺服驱动器作为松下Panasonic伺服系统的核心控制单元,其硬件状态和参数设置直接影响电机的运行性能。统计数据显示,约25%的伺服电机失速故障根源在于驱动器问题。驱动器相关故障通常表现为电机突然停止、转速不稳定或跟随误差过大,且往往伴随驱动器面板显示特定报警代码。

驱动器内部元件损坏是导致失速的严重硬件问题。功率模块(如IGBT)击穿、直流母线电容老化、电流传感器漂移等都可能导致驱动器输出异常,无法正常控制电机速度。其中,功率模块故障最为常见,约占驱动器硬件故障的40%。当功率模块部分损坏时,电机可能在低负载时尚能运行,但一旦负载增加就会立即失速。诊断此类问题可通过观察驱动器是否有焦糊味、异常发热点,或使用示波器检测三相输出电压波形是否平衡对称。

控制板故障同样会导致失速现象。伺服驱动器的控制板负责处理位置/速度反馈信号并生成PWM控制波形,当其上的DSP芯片、FPGA或周边电路出现问题时,电机控制将完全失控。

驱动器过热保护触发的失速也不容忽视。当驱动器散热不良或环境温度过高时,内部温度传感器可能触发过热保护,强制降低输出电流或完全停机。这种情况往往在连续运行数小时后发生,停机后待温度下降又可暂时恢复运行。检查驱动器散热风扇是否运转正常、散热片是否积尘以及安装空间是否满足通风要求,是诊断此类问题的关键。

针对驱动器相关问题,可采取以下系统化处理方案:

硬件故障维修流程:

使用万用表检测功率模块的二极管特性,确认无短路或开路现象

检查直流母线电容的容值和ESR(等效串联电阻),老化的电容通常表现为容值下降20%以上或ESR显著增加

验证电流传感器的零漂和增益,确保反馈信号准确可靠

散热系统改进措施:

定期清理驱动器通风孔和散热片上的灰尘(建议每3个月一次)

在高温环境中可加装辅助散热风扇或热交换器

避免将驱动器安装在热源附近或密闭空间内

对于高负载应用,考虑选用比实际需要大一级的驱动器型号以提高散热余量

电机本体故障导致的失速问题诊断与修复

伺服电机本体故障是松下Panasonic伺服系统失速问题的另一重要根源,约占所有失速案例的20%。与电源或驱动器问题不同,电机本体故障通常伴随着明显的物理迹象,如异常噪音、过热或机械振动等。

绕组故障是导致电机失速的常见电气问题。伺服电机绕组长期工作在高温、振动环境中,绝缘层可能因老化、过热或电压冲击而退化,最终导致匝间短路或对地短路。绕组故障的典型表现是电机三相电流不平衡、局部过热以及运行噪音增大。使用兆欧表测量绕组对地绝缘电阻(应>100MΩ)和用微欧计检测三相直流电阻(偏差应<2%)是诊断绕组问题的有效方法。对于频繁启停或长期过载运行的电机,绕组故障风险显著增加。

轴承磨损是另一类常见的机械性故障,约占电机本体故障的35%。伺服电机轴承在高速运转下承受径向和轴向载荷,润滑不足、污染物侵入或安装不当都会加速磨损。磨损的轴承会导致转子偏心,增加旋转阻力,表现为电机电流增大、温度升高,最终可能因负载过大而失速。诊断轴承状态可通过听诊器检测运行噪音(磨损轴承通常发出规律的”咔嗒”声)或测量轴向/径向窜动量(正常应<0.05mm)。

转子动平衡失调也会导致伺服电机失速,尤其常见于高速应用场景(转速>3000rpm)。平衡配重脱落、联轴器偏心或转轴弯曲都会破坏原有动平衡,产生周期性振动。这种振动不仅影响轴承寿命,还会干扰编码器信号,导致速度控制异常。使用振动分析仪测量电机非驱动端的振动速度(应<2.8mm/s)可有效评估动平衡状态。

针对电机本体故障,可采取以下系统性维修方法:

绕组修复技术:

对于局部匝间短路,可采用环氧灌注方法隔离损坏点

当绝缘电阻下降但绕组完好的情况下,进行真空浸漆处理恢复绝缘性能

严重烧毁的绕组需要完全重绕,注意使用同级或更高级的绝缘材料

修复后必须进行耐压测试(通常为2Un+1000V,最低1500V)和空载试验,确认三相电流平衡

轴承更换规范:

使用专用拉拔器拆卸旧轴承,避免暴力敲击导致轴颈损伤

新轴承安装前应加热至80-90℃(严禁使用明火直接加热)

选用原厂指定型号的轴承,不同品牌的混合使用会降低寿命

添加适量高速轴承润滑脂(填充量约为轴承空间的1/3)

更换后手动旋转转子应顺畅无卡滞,测量轴向窜量在允许范围内38

动平衡校正步骤:

使用动平衡机在两种转速下测量不平衡量和相位角

通过添加配重或钻孔去重的方式校正不平衡

最终残余不平衡量应达到G2.5级或更高标准

对于无法拆卸的现场设备,可采用现场动平衡技术进行校正

编码器维护要点:

定期清洁编码器表面,防止油污和粉尘积聚

检查编码器连接电缆是否完好,接头是否氧化

确保编码器安装牢固,无松动现象

对于多圈绝对值编码器,定期检查电池电压(如适用)

更换编码器后必须进行原点校准和相位对齐

-

咨询热线

固话:0519-85858157

北京:136 9358 3660(李总)

常州:139 6112 2002(吴总)

重庆:152 1510 9022(李总)

成都:152 1510 9022(李总)

在线咨询

- 关注凌科

-

公司新闻

公司新闻 行业资讯

行业资讯