- 首页

-

品牌介绍

凌科 —— 川乾科技旗下品牌

凌科 —— 川乾科技旗下品牌常州凌科自动化科技有限公司作为一家专业为广大客户提供伺服驱动器、变频器以及各种精密设备维修服务的公司。凌科拥有一支专业的维修工程师团队和技术团队,团队成员平均有着八年以上的从业经验,在各类精密仪器设备维修服务方面有着我们的见解和技术优势。与此同时,凌科自动化在维修检测设备的配置上也非常完善,拥有大批专业的维修检测设备、其中包括专用或者通用变频器维修检测设备。

-

服务项目

全国服务热线手机:139 6112 2002固话:0519-85859182分公司- 北京川乾科技有限公司- 常州凌科自动化科技有限公司- 成都川乾科技有限公司- 重庆川乾科技有限公司- 常州凌肯自动化科技有限公司- 常州凌坤自动化科技有限公司- 常州昆耀自动化科技有限公司

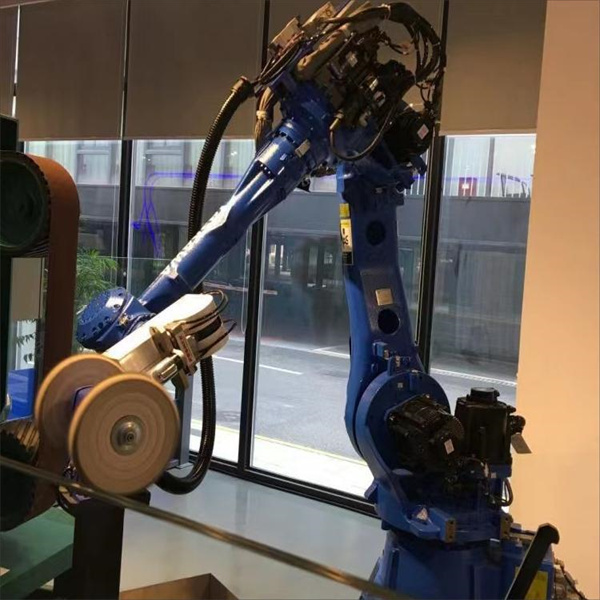

发那科FANUC工业机器人电机噪音大故障维修方法

来源:川乾科技2025-10-15 11:42发那科FANUC工业机器人电机噪音大故障维修方法:在工业自动化生产体系中,发那科(FANUC)工业机器人以其高精度、高可靠性的优势占据重要地位,而伺服电机作为机器人运动执行的核心部件,其运行状态直接决定了整个设备的稳定性与生产质量。当电机出现异常噪音时,不仅会影响生产环境的舒适度,更可能是硬件故障的早期预警信号。

一、硬件故障原因深度剖析

FANUC工业机器人电机噪音大的硬件故障根源可分为五大类,各类故障的发生机制、典型特征及关联影响如下:

1.1 轴承系统故障:最常见的噪音源

轴承作为电机旋转部件的核心支撑,其损坏占电机硬件故障的60%以上。以FANUC常用的A06B系列电机为例,其标配NSK 7205CTYNSULP4角接触轴承组,故障形态及成因如下:

- 保持架断裂(占比45%):表现为金属碎屑污染润滑脂,噪音随转速升高而加剧。主要原因包括:长期过载导致保持架受力不均、润滑脂老化干涸引发局部摩擦过热、安装时轴承倾斜导致径向力集中。

- 滚道剥落(占比35%):呈现周期性异响伴随振动,振动频率约为电机转速的3-5倍。多因电机频繁启停导致冲击载荷过大,或轴承安装预紧力不足引发径向窜动,使滚道表面产生疲劳剥落坑。

- 密封失效(占比20%):表现为油脂泄漏、外部粉尘进入轴承内部,导致干摩擦噪音。常见于机器人工作环境粉尘浓度高(如焊接、铸造场景)且未定期更换密封件,或密封唇口因温度过高老化开裂。

值得注意的是,轴承故障与电机端盖磨损存在显著的因果关系。当轴承游隙超过0.05mm时,转子轴心偏移会加剧端盖轴承室的磨损,形成“轴承损坏→端盖磨损→新轴承加速失效”的恶性循环。维修数据显示,仅更换轴承而不处理端盖磨损时,新轴承使用寿命会缩短60%以上。

1.2 转子与定子组件异常

转子与定子的配合精度直接影响电机运行平稳性,其故障导致的噪音具有明显的工况依赖性:

- 转子动平衡失衡:表现为低频振动噪音,振幅随转速平方成正比增加。主要原因包括:转子铁芯叠片松动、永磁体脱落或退磁、转轴弯曲变形。例如M-16iB机器人电机在经历碰撞后,若转轴径向跳动量超过0.02mm,会导致严重的动平衡失衡。

- 定子绕组故障:当绕组出现匝间短路或绝缘老化时,会因磁场分布不均产生“电磁噪音”,同时伴随电机发热加剧。使用绝缘电阻测试仪测量时,若绕组对地绝缘电阻低于100MΩ,需警惕绝缘失效风险。

- 气隙不均匀:定子与转子之间的气隙偏差超过0.03mm时,会产生单边磁拉力,导致电机运行时出现“扫膛”噪音。多因电机端盖螺栓紧固力矩不均,或机座变形导致定子铁芯偏移。

1.3 编码器与反馈系统故障

编码器作为电机位置与速度反馈的核心部件,其故障不仅导致噪音,更直接影响机器人运动精度:

- 编码器内部机械故障:码盘磨损、光栅污染或轴承损坏时,会产生“沙沙声”或“咔嗒声”,同时伴随编码器信号丢失、机器人运动跳动。例如FANUC蜘蛛手机器人电机编码器在粉尘进入后,码盘与读数头的摩擦会导致持续性噪音。

- 信号电缆接触不良:编码器电缆接头松动或屏蔽层破损时,会因信号干扰导致电机转速波动,产生间歇性噪音。故障特征为噪音随机器人运动姿态变化而变化,重启后可能暂时缓解。

1.4 机械传动部件故障

电机与负载之间的传动机构故障会通过扭矩传递引发电机噪音,常见类型包括:

- 齿轮箱啮合不良:齿轮磨损、断齿或齿隙过大时,会产生周期性的“啮合噪音”,频率与齿轮转速一致。例如机器人手腕轴齿轮箱在长期高速运行后,若齿面磨损量超过0.1mm,会导致明显的噪音与振动。

- 联轴器松动或损坏:弹性联轴器老化、刚性联轴器螺栓松动时,会因扭矩传递不均产生冲击噪音,同时伴随电机轴端径向跳动增大。

- 制动器卡滞:电磁制动器刹车片磨损或弹簧失效时,会导致电机启停时出现“摩擦噪音”,严重时制动器无法完全释放,造成电机过载发热。

1.5 电机外壳与安装结构问题

电机的安装精度与外壳完整性对噪音控制至关重要:

- 安装基座共振:当电机运行频率与安装基座固有频率接近时,会引发共振噪音,表现为噪音突然增大且伴随明显振动。常见于机器人底座螺栓松动或减震垫老化场景。

- 外壳变形或散热片松动:电机外壳受外力撞击变形后,可能与内部旋转部件发生摩擦;散热片螺丝松动时,高速气流会引发共振噪音。

二、标准化维修流程与关键技术

针对上述硬件故障,需遵循“诊断→拆解→修复→装配→测试”的标准化流程,结合FANUC维修规范与工程实践经验,关键维修步骤及技术要点如下:

2.1 轴承与端盖组件维修

轴承与端盖的维修质量直接决定电机使用寿命,推荐采用以下流程:

- 轴承拆卸与检测:使用伺服电机专用拉马,在无尘工作台上拆卸轴承。通过目测与手感检查轴承状态:若发现保持架断裂、滚道剥落或滚珠磨损,需立即更换;使用轴承游隙测量仪检测游隙,当游隙超过0.08mm时,即使外观无明显损坏也需更换。

- 端盖磨损修复:根据端盖轴承室磨损量采取分级修复策略: 磨损量≤0.05mm:采用低温冷焊工艺修复,焊接后需进行精磨,确保轴承室圆度误差≤0.005mm。

- 磨损量0.05-0.2mm:使用纳米金属复合材料(如TS801)填补,固化后采用数控车床加工至标准尺寸。

- 磨损量≥0.2mm:必须更换端盖总成,确保端盖材质与原厂一致(通常为ADC12铝合金)。

- 新轴承安装与预紧:更换轴承时需选用原厂规格(如NSK 7205CTYNSULP4),安装前将轴承浸泡在专用润滑脂中(推荐FANUC指定的NSK LR3锂基润滑脂)。采用扭矩-转角法调整预紧力:先以5N·m扭矩紧固轴承压盖,再顺时针旋转15°,确保预紧力均匀。

2.2 转子与定子维修

转子与定子的维修需注重精度控制,关键步骤包括:

- 转子动平衡校正:将转子安装在动平衡机上,测量残余不平衡量。要求在2个校正平面上进行配重,确保残余不平衡量≤0.5g·mm/kg。对于转轴弯曲变形(径向跳动>0.02mm),需采用压力校正法修复,校正后进行退火处理消除内应力。

- 定子绕组修复:使用万用表测量三相绕组电阻,若三相电阻偏差超过5%,需拆解绕组进行检查。对于匝间短路故障,可采用局部重绕工艺;若绝缘老化,需整体更换绕组并进行真空浸漆处理,确保绝缘电阻≥100MΩ。

- 气隙调整:组装电机时,使用塞尺测量定子与转子之间的气隙,确保圆周方向气隙偏差≤0.03mm。若偏差过大,可通过调整端盖螺栓紧固力矩或加装薄铜垫片进行校正。

2.3 编码器系统维修

编码器维修需严格遵循防静电操作规程,步骤如下:

- 编码器拆解与清洁:断开编码器电缆,使用专用工具拆卸编码器外壳。若发现码盘污染,用无水乙醇浸湿无尘布轻轻擦拭;若码盘磨损或光栅断裂,需更换原厂编码器总成。

- 信号测试与校准:使用示波器测量编码器A、B相脉冲信号,确保波形清晰、占空比为50%±5%。若信号存在干扰,检查电缆屏蔽层是否接地良好,必要时更换屏蔽电缆。

- 安装与对齐:重新安装编码器时,需确保编码器轴与电机轴同轴度误差≤0.01mm,拧紧固定螺栓时采用交叉对称法,力矩控制在2.5N·m。

2.4 传动部件维修

传动系统维修需与电机维修同步进行,重点关注:

- 齿轮箱维护:拆解齿轮箱,检查齿轮磨损情况,若齿面磨损量超过0.1mm或存在断齿,需更换齿轮副。更换后加入FANUC指定的齿轮油(如VG680极压齿轮油),油位控制在油标中线位置。

- 联轴器更换:弹性联轴器若出现裂纹或老化,需立即更换;刚性联轴器安装时,确保电机轴与负载轴的同轴度误差≤0.02mm,端面跳动≤0.01mm。

- 制动器调整:检查制动器刹车片厚度,若磨损量超过3mm,需更换刹车片。调整制动弹簧压力,确保制动扭矩达到电机额定扭矩的1.5倍,同时保证电机启动时制动器完全释放。

三、结论

发那科FANUC工业机器人电机噪音大的硬件故障诊断与维修是一项系统性工程,需结合噪音特征分析、精准检测与标准化维修流程。轴承系统故障、转子定子异常、编码器问题、传动部件损坏及安装结构问题是主要故障根源,其中轴承与端盖的维修是核心环节。通过采用分级修复技术、严格的预紧力控制与全面的测试验证,可确保电机维修质量达到原厂标准。同时,建立完善的预防性维护体系,优化运行环境与操作规范,是降低故障发生率、延长电机使用寿命的关键。工程技术人员需不断积累维修经验,结合FANUC最新维修技术与标准,持续提升电机故障处理能力,为工业机器人的稳定运行提供可靠保障。

-

咨询热线

固话:0519-85858157

北京:136 9358 3660(李总)

常州:139 6112 2002(吴总)

重庆:152 1510 9022(李总)

成都:152 1510 9022(李总)

在线咨询

- 关注凌科

-

公司新闻

公司新闻 行业资讯

行业资讯