- 首页

-

品牌介绍

凌科 —— 川乾科技旗下品牌

凌科 —— 川乾科技旗下品牌常州凌科自动化科技有限公司作为一家专业为广大客户提供伺服驱动器、变频器以及各种精密设备维修服务的公司。凌科拥有一支专业的维修工程师团队和技术团队,团队成员平均有着八年以上的从业经验,在各类精密仪器设备维修服务方面有着我们的见解和技术优势。与此同时,凌科自动化在维修检测设备的配置上也非常完善,拥有大批专业的维修检测设备、其中包括专用或者通用变频器维修检测设备。

-

服务项目

全国服务热线手机:139 6112 2002固话:0519-85859182分公司- 北京川乾科技有限公司- 常州凌科自动化科技有限公司- 成都川乾科技有限公司- 重庆川乾科技有限公司- 常州凌肯自动化科技有限公司- 常州凌坤自动化科技有限公司- 常州昆耀自动化科技有限公司

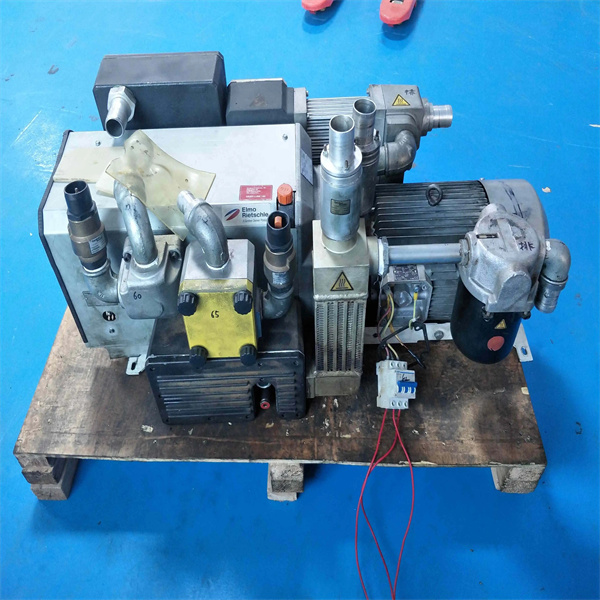

Leybold莱宝真空泵漏油故障维修案例介绍

来源:川乾科技2025-10-10 13:56Leybold莱宝真空泵漏油故障维修案例介绍:Leybold莱宝真空泵作为工业领域中广泛应用的真空获得设备,其运行稳定性直接关系到生产工艺的正常开展。漏油故障是莱宝真空泵常见的硬件问题之一,不仅会造成润滑油浪费、环境污染,还可能因润滑不足导致泵内部部件过度磨损,缩短设备使用寿命,严重时甚至会引发真空泵停机,影响生产进度。

一、Leybold莱宝真空泵漏油硬件故障常见部位及原因分析

莱宝真空泵的漏油故障与多个硬件部件的结构设计、安装精度及使用磨损密切相关。通过对大量故障案例的总结,常见的漏油部位主要包括密封件(如轴封、O型圈)、油箱及油位计、泵体结合面、轴承及轴承座等。以下针对各部位的漏油原因进行详细剖析。

1.1 密封件失效导致漏油

密封件是防止真空泵内部润滑油泄漏的关键部件,主要包括轴封(机械密封或骨架油封)、O型密封圈、垫片等。密封件失效是真空泵漏油最主要的原因,具体表现及成因如下:

1.1.1 机械密封失效

机械密封广泛应用于莱宝真空泵的轴端密封,其由动环、静环、弹簧、密封圈等组成。当机械密封出现以下问题时,极易引发漏油:

- 动静环磨损或变形:真空泵运行过程中,动环与静环在弹簧力作用下紧密贴合,形成密封面。若吸入的气体中含有粉尘、颗粒等杂质,会加剧密封面的磨损;长期高速运行导致的摩擦热也会使密封面产生热变形,破坏密封面的平整度,导致润滑油从密封面间隙泄漏。

- 弹簧疲劳或断裂:弹簧为机械密封提供持续的压紧力,保证动静环的紧密贴合。随着使用时间的延长,弹簧会因疲劳而弹性减弱,或因腐蚀、杂质卡滞导致断裂,使压紧力不足,密封面无法有效贴合,从而出现漏油。

- 辅助密封圈老化或损坏:机械密封中的O型圈、V型圈等辅助密封圈,起到密封动环与轴、静环与泵体的作用。这些密封圈通常由橡胶材料制成,在长期接触润滑油、高温及摩擦的作用下,会发生老化、硬化、龟裂或变形,失去密封性能,导致漏油。

1.1.2 骨架油封损坏

部分莱宝真空泵(如小型旋片泵)采用骨架油封进行轴端密封。骨架油封的密封效果依赖于油封唇口与轴的紧密接触。骨架油封损坏的主要原因包括:

- 轴颈磨损或划伤:若轴颈表面因磨损、腐蚀或装配不当出现划痕、凹陷,会破坏油封唇口与轴的密封配合,导致润滑油从间隙泄漏。

- 油封唇口老化或变形:橡胶材质的油封唇口在长期使用中会因高温、润滑油侵蚀而老化、变硬,或因安装时受力不均导致唇口变形,失去弹性,无法紧密贴合轴表面,引发漏油。

- 骨架变形或损坏:骨架油封的金属骨架起到支撑和定位作用,若安装时用力过猛或受到冲击,会导致骨架变形,进而使油封唇口位置偏移,破坏密封效果。

1.1.3 O型圈及垫片老化、破损

真空泵的泵体与端盖、油箱与泵体、油位计与油箱等连接部位通常采用O型圈或垫片进行密封。这些密封件漏油的原因主要有:

- 老化失效:橡胶O型圈和石棉、橡胶垫片在长期使用过程中,会受到温度、压力、润滑油等因素的影响,发生老化、龟裂、弹性降低等现象,导致密封性能下降。

- 安装不当:安装时若O型圈或垫片出现扭曲、错位,或未按规定扭矩拧紧连接螺栓,会导致密封面受力不均,出现间隙,引发漏油。

- 破损或划伤:装配过程中,若密封件与尖锐的法兰边缘、螺纹等接触,容易造成划伤或破损;此外,更换密封件时若选用了尺寸不符或质量不合格的产品,也会导致密封失效。

1.2 油箱及油位计相关故障导致漏油

油箱是储存真空泵润滑油的部件,油位计用于观察油箱内油位高度,两者的结构缺陷或损坏也会导致漏油:

- 油箱焊接处泄漏:莱宝真空泵的油箱多为焊接结构,若焊接工艺不佳,存在虚焊、漏焊等问题,或长期使用后焊接处因振动、腐蚀等因素出现裂纹,会导致润滑油从焊接缝隙泄漏。

- 油位计损坏或安装不严:油位计通常为玻璃管或塑料材质,若受到碰撞、冲击等外力作用,容易出现破裂;油位计与油箱的连接部位若密封垫老化、螺栓松动,也会导致漏油。此外,油位计堵塞会导致油位显示不准确,若误加过多润滑油,超过规定油位,也会因压力过高导致润滑油从油箱薄弱部位泄漏。

- 油箱盖密封不良:油箱盖与油箱的连接部位通常设有密封垫,若密封垫老化、破损,或油箱盖螺栓松动,会导致外界空气进入油箱的同时,润滑油也可能从缝隙泄漏,尤其是在真空泵运行时油箱内产生一定压力的情况下,泄漏会更加明显。

1.3 泵体结合面泄漏

莱宝真空泵的泵体通常由多个部件通过螺栓连接而成,如旋片泵的泵体与端盖、罗茨泵的泵壳与端盖等,这些结合面的密封可靠性直接影响是否漏油。结合面泄漏的主要原因包括:

- 结合面不平整:泵体部件在加工过程中若平面度误差过大,或长期使用后因振动、温度变化导致结合面变形,会使密封垫无法完全填充结合面的间隙,从而出现漏油。

- 密封垫选型不当或损坏:若选用的密封垫材质与真空泵的工作温度、润滑油类型不匹配,或密封垫在安装时被划伤、挤压变形,会导致密封性能下降。此外,重复使用旧密封垫也会因密封垫失去弹性而无法保证密封效果。

- 螺栓拧紧工艺不当:安装时若螺栓拧紧顺序错误、扭矩不均匀或扭矩不足,会导致结合面受力不均,局部出现间隙,引发漏油。长期运行后,螺栓可能因振动而松动,进一步加剧泄漏情况。

1.4 轴承及轴承座故障导致漏油

轴承是支撑真空泵转子运转的关键部件,轴承座与泵体、轴承与轴之间通常设有密封装置,以防止润滑油泄漏。轴承及轴承座相关的漏油原因主要有:

- 轴承磨损导致间隙增大:长期运行会使轴承的滚道、滚动体出现磨损,导致轴承径向或轴向间隙增大。间隙增大后,转子的跳动量增加,会破坏轴承座与轴之间的密封装置(如密封圈),使润滑油从间隙中泄漏。

- 轴承座裂纹或砂眼:轴承座在铸造或加工过程中若存在砂眼、气孔等缺陷,或长期使用后因振动、冲击导致裂纹,会使润滑油从这些缺陷处泄漏。

- 轴承座密封盖密封不良:轴承座通常设有密封盖,用于防止灰尘进入和润滑油泄漏。若密封盖与轴承座之间的密封垫老化、破损,或密封盖螺栓松动,会导致润滑油从密封盖间隙泄漏。

1.5 其他硬件故障导致漏油

除上述主要部位外,以下硬件故障也可能导致莱宝真空泵漏油:

- 回油管路堵塞或破损:真空泵内部设有回油管路,用于将润滑部件的润滑油回流至油箱。若回油管路因杂质堵塞,会导致润滑油无法顺利回流,油箱内油位升高,压力增大,从而从密封薄弱部位泄漏;回油管路若出现破裂、接口松动,也会直接导致漏油。

- 转子与泵体摩擦导致壳体损坏:若真空泵转子因装配不当、轴承损坏或异物进入等原因与泵体发生摩擦,会导致泵体壳体出现磨损或裂纹,润滑油从破损处泄漏。这种情况通常伴随着真空泵运行噪音增大、振动加剧等现象。

二、Leybold莱宝真空泵漏油硬件故障的维修方法

针对莱宝真空泵不同部位的漏油故障,需采取对应的维修方法。在进行维修前,应做好充分的准备工作,包括停机、断电、排空润滑油、拆卸相关部件等,同时确保维修环境清洁,避免杂质进入泵体内部。以下详细介绍各漏油故障的维修步骤及注意事项。

2.1 密封件失效的维修

密封件失效是漏油的主要原因,维修时需根据密封件的类型和损坏情况进行更换或修复。

2.1.1 机械密封的更换

更换机械密封的步骤如下:

- 拆卸前准备:将真空泵停机,切断电源,关闭进气阀和排气阀。打开油箱放油阀,将内部润滑油排空,然后拆卸与机械密封相关的部件,如联轴器、轴承座、端盖等。

- 拆卸旧机械密封:用专用工具小心拆卸旧机械密封的动环、静环、弹簧、密封圈等部件,注意避免损坏轴和泵体的密封面。拆卸后,清洗轴和密封腔,检查轴表面是否有磨损、划伤等缺陷,若有需进行修复或更换轴。

- 安装新机械密封:选择与原型号一致的莱宝原厂机械密封,确保其质量符合要求。安装前,将动环、静环的密封面用干净的汽油或酒精清洗干净,并在密封面上涂抹少量真空泵专用润滑油;将辅助密封圈(O型圈等)安装到动环和静环的对应槽内,注意不要扭曲、划伤密封圈。然后将静环固定在泵体密封腔上,动环安装在轴上,调整弹簧的压缩量,确保动静环密封面紧密贴合,无偏斜。

- 装配与测试:安装好机械密封后,依次装配轴承座、端盖、联轴器等部件,拧紧相关螺栓,注意螺栓拧紧扭矩要均匀。装配完成后,加入适量的真空泵专用润滑油,启动真空泵进行试运行,观察机械密封部位是否有漏油现象,同时检查真空泵的运行噪音、振动是否正常。

注意事项:安装机械密封时,动静环的密封面必须保持清洁和平整,严禁用硬物敲击密封面;弹簧的压缩量应符合设备说明书的要求,压缩量过大或过小都会影响密封效果和使用寿命。

2.1.2 骨架油封的更换

更换骨架油封的步骤如下:

- 拆卸部件:停机、断电、排空润滑油后,拆卸轴端的联轴器、轴承盖等部件,露出骨架油封。

- 取出旧油封:用油封取出器或螺丝刀(需用布包裹头部,避免划伤轴)将旧油封从轴承座中取出,注意观察油封的安装方向,以便正确安装新油封。

- 清洁与检查:清洁轴颈和轴承座的油封安装孔,检查轴颈表面是否有磨损、划痕,若磨损严重需进行镀铬修复或更换轴;检查轴承座安装孔是否有变形、磨损。

- 安装新油封:选择与原型号相同的骨架油封,在油封唇口和外圆表面涂抹少量润滑油,用专用安装工具或套筒将新油封平稳压入轴承座安装孔内,确保油封安装到位,唇口朝向润滑油侧。

- 复装与测试:安装好油封后,依次复装轴承盖、联轴器等部件,加入润滑油,启动真空泵试运行,检查油封部位是否漏油。

2.1.3 O型圈及垫片的更换

更换O型圈及垫片的步骤如下:

- 拆卸连接部件:根据漏油部位,拆卸相应的连接螺栓,分离结合面的部件,如泵体端盖、油箱盖、油位计等。

- 取出旧密封件:用工具小心取出旧的O型圈或垫片,注意不要损坏结合面的密封槽。

- 清洁与检查:清洁结合面和密封槽,去除残留的密封胶和杂质,检查结合面是否平整、有无划伤,密封槽尺寸是否符合要求。

- 安装新密封件:选择与原规格、材质一致的O型圈或垫片,将其放入密封槽内,确保安装平整、无扭曲。对于需要涂抹密封胶的部位,应按照设备说明书的要求涂抹适量的耐高温、耐油密封胶。

- 拧紧螺栓:按照规定的拧紧顺序和扭矩拧紧连接螺栓,确保结合面受力均匀,避免出现间隙。

- 测试:加入润滑油,启动真空泵试运行,检查更换部位是否漏油。

2.2 油箱及油位计故障的维修

针对油箱及油位计的漏油故障,维修方法如下:

2.2.1 油箱焊接处泄漏的维修

若油箱焊接处出现泄漏,可采用补焊的方法进行修复:

- 排空润滑油:将油箱内的润滑油彻底排空,并用汽油或清洗剂清洗油箱内部,去除残留的油污和杂质,确保焊接时无易燃物。

- 查找泄漏点:通过目视检查、压力测试等方法,准确找到油箱焊接处的泄漏点和裂纹。

- 补焊修复:根据油箱的材质(通常为钢板),选择合适的焊条和焊接工艺,对泄漏点进行补焊。补焊时应注意控制焊接温度,避免因高温导致油箱变形。焊接完成后,对焊缝进行打磨平整。

- 密封性测试:补焊完成后,将油箱密封,加入适量的水或压缩空气进行压力测试,检查焊缝处是否仍有泄漏。若无泄漏,将油箱内部清洗干净,晾干后即可重新使用。

2.2.2 油位计故障的维修

油位计损坏或安装不严的维修步骤:

- 拆卸油位计:关闭真空泵,排空润滑油,拆卸油位计与油箱连接的螺栓,取下油位计。

- 检查与更换:若油位计破裂,应更换新的油位计,确保新油位计的型号与原设备一致;若油位计密封垫老化,更换新的密封垫。

- 安装油位计:将新的密封垫放入油位计与油箱的连接部位,安装油位计,拧紧连接螺栓,注意螺栓扭矩要适中,避免损坏油位计。

- 检查油位:安装完成后,加入适量的润滑油,观察油位计的显示是否准确,确保油位在规定范围内。

2.2.3 油箱盖密封不良的维修

油箱盖密封不良的维修方法与O型圈及垫片更换类似:拆卸油箱盖,更换老化的密封垫,清洁结合面,按照规定扭矩拧紧油箱盖螺栓,然后进行试运行检查。

2.3 泵体结合面泄漏的维修

泵体结合面泄漏的维修步骤如下:

- 拆卸结合面部件:停机、断电、排空润滑油后,按照设备说明书的要求,拆卸结合面的连接螺栓,分离泵体部件,注意标记各部件的安装位置,以便复装。

- 检查结合面:清洁结合面,检查结合面的平面度,可用平尺和塞尺进行测量。若平面度误差超过允许范围,需对结合面进行研磨修复,或更换变形的部件。

- 更换密封垫:选择与原型号、材质一致的密封垫,若原密封垫为垫片式,可根据结合面尺寸自行裁剪合适的垫片;若为涂胶密封,应清除旧密封胶,重新涂抹耐高温、耐油的密封胶。

- 复装部件:将密封垫放入结合面密封槽内,或涂抹好密封胶后,按照标记的位置将泵体部件对齐,然后按照规定的拧紧顺序和扭矩分次拧紧连接螺栓,确保结合面紧密贴合。

- 试运行检查:加入润滑油,启动真空泵试运行,观察结合面是否有漏油现象。

2.4 轴承及轴承座故障的维修

轴承及轴承座故障导致的漏油,维修时需重点检查轴承磨损情况和轴承座密封性:

- 拆卸轴承及轴承座:停机、断电后,拆卸联轴器、端盖等部件,取出轴承座和轴承。

- 检查轴承:检查轴承的滚道、滚动体是否有磨损、剥落、锈蚀等缺陷,测量轴承的径向和轴向间隙,若间隙超过允许值或轴承存在明显损坏,应更换新的轴承,确保新轴承的型号与原轴承一致。

- 检查轴承座:检查轴承座是否有裂纹、砂眼等缺陷,若有应进行补焊修复或更换轴承座;清洁轴承座的密封槽,检查密封槽是否完好。

- 更换轴承座密封件:更换轴承座与泵体、轴承座与轴之间的密封圈或密封垫,确保密封件安装到位。

- 复装轴承及轴承座:将新轴承安装到轴上和轴承座内,注意安装方向和配合精度,然后依次复装轴承座、端盖、联轴器等部件,拧紧连接螺栓。

- 试运行检查:加入润滑油,启动真空泵试运行,检查轴承座部位是否漏油,同时观察真空泵的运行噪音和振动是否正常。

2.5 其他硬件故障的维修

2.5.1 回油管路故障的维修

若回油管路堵塞,可采用以下方法维修:拆卸回油管路,用压缩空气或清洗剂冲洗管路,去除内部的杂质和油污,确保管路畅通;若回油管路破裂,应更换新的管路,或对破裂处进行焊接修复(金属管路)、粘接修复(塑料管路),修复后确保管路接口密封良好。

2.5.2 转子与泵体摩擦导致壳体损坏的维修

若泵体壳体因摩擦出现轻微磨损,可采用堆焊、研磨的方法进行修复;若磨损严重或出现裂纹,应更换新的泵体壳体。同时,需查明转子与泵体摩擦的原因,如轴承损坏、转子不平衡等,并进行相应的维修或更换,避免故障再次发生。

三、结语

Leybold莱宝真空泵漏油硬件故障的原因复杂多样,涉及密封件、油箱、泵体结合面、轴承等多个部件。在实际维修过程中,应首先通过细致的检查确定漏油部位和故障原因,然后采取针对性的维修方法进行处理。同时,加强设备的日常维护和预防措施,能够有效减少漏油故障的发生,提高真空泵的运行可靠性和稳定性,为工业生产的顺利进行提供保障。在维修过程中,应严格遵守设备说明书的要求,使用原厂配件和专用工具,确保维修质量,避免因维修不当导致新的故障。

上一篇: 施耐德变频器频率上不去故障维修方法分享-

咨询热线

固话:0519-85858157

北京:136 9358 3660(李总)

常州:139 6112 2002(吴总)

重庆:152 1510 9022(李总)

成都:152 1510 9022(李总)

在线咨询

- 关注凌科

-

公司新闻

公司新闻 行业资讯

行业资讯